La herramienta Volkswagen completa 65 años de historia

A lo largo de su historia, ha exportado herramientas y dispositivos para la producción a otros países además de Alemania, como China, Irán, Argentina, México y Hungría.

Recibí las noticias en tu celular: Canal de WhatsApp Motorpy

Hoy utiliza simulaciones digitales, lo que reduce considerablemente el tiempo en el proceso de ‘prueba’, una etapa previa a la producción de piezas y carrocerías.

Profesionales con acceso a tecnología de punta y visión innovadora hacen que el utillaje se destaque en las soluciones para los tejidos de VW

Una visión de futuro comprende la interacción con universidades (ITA, FGV, Centro de Innovación del Instituto Senai, Universidad Federal del ABC) para tornar aún más competitivos los procesos de construcción de herramientas y dispositivos

Tooling tiene un perfil emprendedor y es capaz de ofrecer sus servicios a otras empresas fuera del Grupo Volkswagen y otras industrias

Una Volkswagen do Brasil celebra este mes el 65º aniversario de la fundación de Toolria, ubicada en la fábrica de Anchieta, en São Bernardo do Campo/SP. Una unidad de negocio, inaugurada el 2 de septiembre de 1957, sigue priorizando la calidad y ya suministró herramientas y dispositivos para la producción a países como Alemania -incluyendo ID.4 e ID.3-, China, Irán, Argentina, México y Hungría.

“La innovación y el emprendimiento son características que, combinadas con su capacidad técnica, hacen del Tooling un socio confiable dentro del Grupo Volkswagen”, explica Miguel Sanches, vicepresidente de Operaciones de Volkswagen en la Región Brasil y Sudamérica. “El área, además de atender las diversas fábricas del Grupo, ahora está estructurada para atender a otros clientes del mercado. Este perfil contribuye a expandir sus actividades y generar nuevos ingresos”, destaca el ejecutivo.

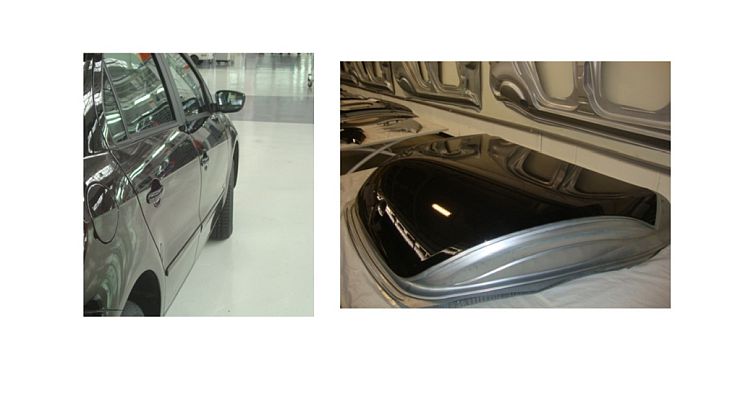

Tooling de Volkswagen do Brasil ha ido ampliando su cartera y utiliza cada vez más la tecnología a su favor, como el uso de cámaras robóticas, fortaleciendo la industria orientada al futuro. Un área exportó herramientas para piezas impresas para paneles laterales internos, pasos de rueda y refuerzos de puertas para la fabricación de eléctricos ID.4 e ID. 3 en la planta de Zwickau en Alemania). Recientemente, he tenido una gran participación en la construcción de herramientas para costados externos, techos, cubiertas delanteras y traseras de SUVW Taos, producidos tanto en Argentina como en México.

El área apuesta por innovar cada vez más creando, por ejemplo, la optimización de las formas tradicionales de los elementos de utillaje que se traduzcan en una reducción del peso del material y, en consecuencia, menos costes y una ganancia de competitividad, con procesos más eficientes y ágiles. , además de contribuir con el medio ambiente.

Ya que las simulaciones digitales de los procesos de fabricación de utillajes y dispositivos de soldadura permiten una reducción muy grande de tiempos en el proceso de ‘prueba’, que es un paso previo a la producción de piezas y carrocerías. Todo ello teniendo en cuenta muchas horas de formación de personas con tecnología de última generación. El perfil del equipo que hoy trabaja en el área está compuesto por un 11% de mujeres, entre ellas ingenieras, matriceras y operadoras de máquinas CNC (Computer Numerical Control) y, aunque celebra 65 años de existencia, la edad promedio es de 37 años. “Un área que sigue la evolución tecnológica de las plantas de Volkswagen, envía una solución para todas las demás. El utillaje juega un papel muy importante en la calidad y productividad de nuestros productos”, afirma Miguel.

Un área también está en contacto con universidades (ITA, FGV, Centro de Innovación del Instituto Senai, Universidad Federal del ABC) para mejorar los procesos de construcción de herramientas y dispositivos y más competitivos debido a la Ruta 2030.

HERRAMIENTAS PROFESIONALES

Los primeros proyectos aprobados por el programa Pro-Tooling, del Gobierno del Estado de São Paulo, pertenecen a Volkswagen. Una iniciativa apoya a la industria paulista al permitir que automotrices y proveedores utilicen créditos ICMS para comprar herramientas a empresas del Estado, generando desarrollo. Pionero en Pró-Toolria, VW que presenta tres proyectos que rescatan R$ 41,1 millones en créditos ICMS. Otras herramientas serán objeto de nuevas solicitudes de liberación de impuestos. Los proyectos de VW sirven de referencia para otras empresas.

“El programa es excelente para una cadena vinculada a Tooling. Es un trabajo de gran envergadura con participación multiárea, desde sindicatos y asociaciones industriales. Sin duda será un catalizador para calentar el sector. Y nosotros, como Tooling, seguimos trabajando fuerte para asegurar un proceso rápido y competitivo”, concluye Flavio Pessutte de Castro, Gerente Ejecutivo de Tooling.

65 AÑOS DE HISTORIA EN BRASIL

El 2 de septiembre de 1957, una Volkswagen do Brasil inició el montaje de la primera Kombi con 50% de piezas nacionales, en la fábrica de São Bernardo do Campo/SP. Durante este período, el trabajo del Taller de Herramientas se limitó a hacer pequeños ajustes.

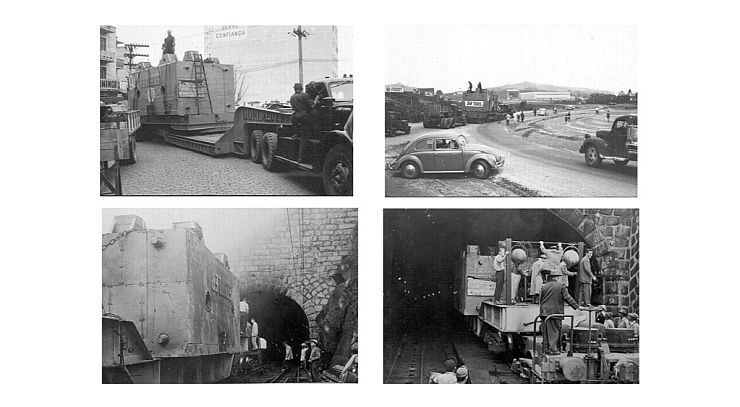

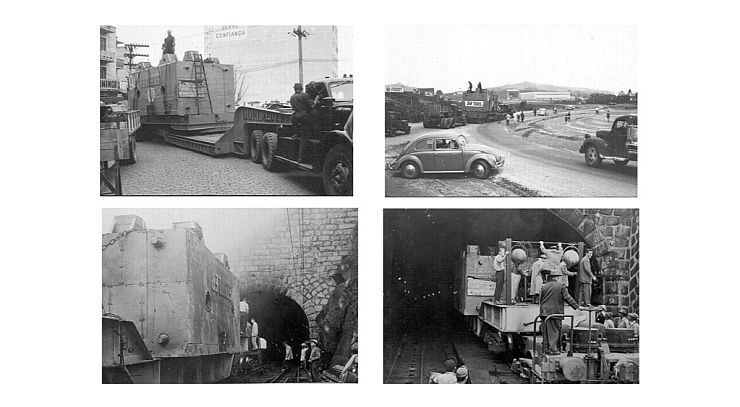

Desde que se registró la primera prensa en agosto de 1958, el sector comenzó a preparar las herramientas necesarias para la estampación.

El transporte de la prensa de 94 toneladas entre el Puerto de Santos y la planta de Anchieta requirió una operación compleja, con la interrupción del tráfico de trenes entre Santos y Santo André. Se retiraron los carriles dobles de la vía férrea para que los equipos pudieran pasar por los túneles existentes a lo largo de la Serra do Mar. En la estación de Santo André, las partes de la maquinaria fueron divididas en grandes camiones para el transporte hasta el destino final, en São Bernardo do Campo.

Con la implementación de la línea Escarabajos y el avance en el proceso de nacionalización de la producción, el área recibió equipamiento y paulatinamente amplió sus operaciones.

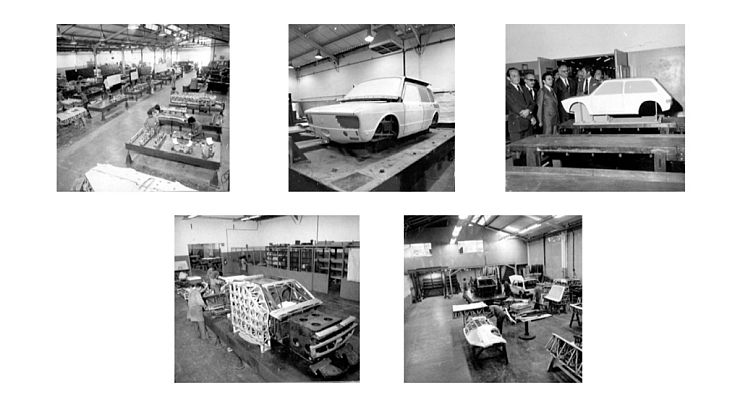

Como actividades desarrolladas por Tooling en las tres primeras décadas, no necesitaban de las depuradas habilidades manuales de los profesionales del área. El proyecto de Ingeniería, presentado en dibujos de gran tamaño, fue elaborado artesanalmente en capillaonas y enviado a modelar (imágenes bajas). Por ejemplo, en ningún caso del lateral del coche, a partir de coordenadas, se creó una estructura de madera y de ella se extrajo el modelo de resina plástica. También había una operación cuando la pieza no estaba al 100% en el perfil (por la variación del propio metal), que era la calibración.

Otra acción fue “bridar” (hacer el doblez) en el área que fue cortada, luego perforada y enviada a producción. Se eliminaron todos los defectos superficiales y después de unos testículos se imprimió la pieza, se pintó de negro para que a la luz se pudiera ver alguna variación.

Los primeros robots de soldadura por puntos llegaron en 1980, para la producción del Gol, aumentando la calidad final.

A partir de la década de 1990, se introdujeron importantes avances tecnológicos, como el CNC (Computer Numerical Control), un sistema que interpreta un conjunto de instrumentos pregrabados, codificados en algunos formatos simbólicos, lo que permite que una máquina funcione como instrumentos y también para verificar los resultados para mantener la precisión.

Otro equipamiento importante implementado para el Konzernframer, para el lanzamiento de Novo Gol, en 2008. El equipamiento compuesto por hasta cuatro cuerpos diferentes, en cualquier secuencia, consume más agilidad y flexibilidad en la introducción de nuevos modelos.

Hasta el lanzamiento de Brasilia, en 1973, los vehículos se dividían en dos partes, la plataforma y la carrocería, que se atornillaban sólo en el Montaje Final.

Con el lanzamiento del Golf, en 1999, Volkswagen registró un hito tecnológico en la forma de producir vehículos e implementó la soldadura láser, sirviendo de modelo para el lanzamiento del Polo, en 2002. La soldadura láser inició el nuevo estilo de producto, con la eliminación de rieles de techo y “goma”, aumentando la rigidez y calidad de la carrocería.

En 2013, Volkswagen inauguró una línea de chasis exclusiva para el modelo Saveiro, con 152 robots de última generación, más rápidos y con menor consumo energético, que solo se encuentran en las fábricas de Volkswagen en Europa. Al ser máquinas con pinzas de soldar con mecanismos servoaccionados, controlaban la distancia entre un punto y otro, asegurando más calidad y precisión en el proceso.

En 2016, la Armação da Nova Saveiro ahora cuenta con nuevos equipos encargados de unir (recortar) las partes de la cubierta delantera del vehículo. En el mismo período, Estamparia adquirió equipos de medición y un nuevo tapete para inspección de partes superficiales.

En el año en que el Taller de Herramientas cumplió 60 años, en 2017, el área inauguró dos centros de mecanizado de última generación e instaló un tercer equipo, a principios de 2018. Para ello, Volkswagen do Brasil invirtió cerca de R$ 30 millones en las tres máquinas, responsable del mecanizado de utillajes de estampación para piezas de grandes dimensiones.

Los nuevos recursos tecnológicos trajeron aún más precisión y agilidad en el desarrollo y fabricación de herramientas utilizadas en la producción de piezas, los costados, puertas y dispositivos para la estructura de carrocerías, por ejemplo.

{loadmoduleid 232}